|

Sistema frigorífico Diagrama de sistema frigorífico de una etapa con dos zonas de frío. Evaporadores de expansión directa. Los denominados sistemas frigoríficos o sistemas de refrigeración corresponden a arreglos mecánicos que utilizan las propiedades termodinámicas de la materia para trasladar energía térmica en forma de calor entre dos o más focos, conforme se requiera. Están diseñados primordialmente para disminuir la temperatura del producto almacenado en cámaras frigoríficas o cámaras de refrigeración, las cuales pueden contener una variedad de alimentos o compuestos químicos, conforme especificaciones. Cabe mencionar la radical diferencia entre un sistema frigorífico y un circuito de refrigeración, siendo este último un mero arreglo para disminuir la temperatura, el cual se define como "concepto", ya que su diseño (abierto, semi abierto, cerrado), fluido (aire, agua, incluso gas refrigerante), flujo (solo frío o "bomba de calor"), etc. varía conforme la aplicación. Estos varían desde el clásico enfriamiento de motores de combustión interna por medio de agua hasta el water cooling utilizado en enfriamiento de computadores. Los sistemas frigoríficos tienden a ser bastante más complejos que un circuito de refrigeración y por eso se presentan aparte. En el estudio acabado y diseño de estos sistemas frigoríficos se aplican diversas ciencias, tales como la química, en las propiedades y composición de los refrigerantes; la termodinámica, en el estudio de las propiedades de la materia y su energía interna; la transferencia de calor, en el estudio de intercambiadores de calor y soluciones técnicas; así como la ingeniería mecánica, en el estudio de compresores de gas para lograr el trabajo de compresión requerido. Se han mencionado estas disciplinas dejando de lado la electricidad, desde los tradicionales conocimientos en corrientes trifásicas para la alimentación de los equipos, hasta conocimientos relativamente avanzados en automatización y PLC, para el control automático que estos requieren cuando están operando en planta frigorífica. Los sistemas frigoríficos se diferencian entre sí conforme su método de inyección de refrigerante y configuración constructiva, ambos condicionados por sus parámetros de diseño. De esta manera, y haciendo un adecuado balance de masas y energías, es posible encontrar la solución adecuada a cualquier solicitación frigorífica. Parámetros de diseñoEl diseño de estos sistemas frigoríficos se define, principalmente, en función de los siguientes parámetros:

Sistemas de refrigeración conforme zonas de frío Sala de recepción de planta frigorífica. Los sistemas de refrigeración -implementados tanto en plantas frigoríficas como en refrigeradores domésticos- pueden catalogarse primeramente conforme las denominadas "zonas de frío" o temperaturas de frío para las cuales estos estén diseñados. Una zona de fríoEs el clásico arreglo en el cual el sistema opera bajo una sola temperatura de régimen de frío, es decir, entre una temperatura de condensación y una sola temperatura de evaporación del refrigerante. Dos o más zonas de fríoEs aquel sistema en el cual el refrigerante -condensado a una sola temperatura- se evapora a distintos valores en función de distintos procesos. A modo de ejemplo, y para una planta frigorífica, una cámara de congelado y una cámara de productos frescos requieren distintas temperaturas de régimen y, por lo tanto, distintas temperaturas de evaporación del refrigerante. Sistemas de refrigeración conforme alimentación de refrigerante Expansión seca (DX)Se les denomina sistemas de expansión seca, -o directa- a los sistemas frigoríficos en los cuales la evaporación del refrigerante se lleva a cabo a través de su recorrido por el evaporador, encontrándose este en estado de mezcla en un punto intermedio de este. Estos sistemas, si bien son los más comunes, suelen ser de menor capacidad que los de recirculación de líquido. Con recirculación de líquidoLo que diferencia a los sistemas de recirculación de líquido a los de expansión directa es que el flujo másico de líquido a los evaporadores supera con creces al flujo de vapor producido en el evaporador. Es común el apelativo de “sobrealimentación de líquido” para los evaporadores de estos sistemas. Estos sistemas son preferentemente utilizados en aplicaciones industriales, con un número considerable de evaporadores y operando a baja temperatura. Tipos y Configuración de sistemas de refrigeraciónRefrigeración por compresión Compresor industrial para R22. La refrigeración por compresión desplaza la energía térmica entre dos focos; creando zonas de alta y baja presión confinadas en intercambiadores de calor, mientras estos procesos de intercambio de energía se suceden cuando el fluido refrigerante se encuentra en procesos de cambio de estado; de líquido a vapor, y viceversa.

Tipos de compresiónPor su parte, los sistemas de refrigeración por compresión se diferencian o separan en dos grandes tipos:

Configuración de sistemas de compresiónSistemas de expansión directa La válvula de expansión termostática genera la expansión directa del refrigerante en este tipo de sistemas frigoríficos.

Sistemas con recirculado de líquido Estanque de recirculado para amoníaco.

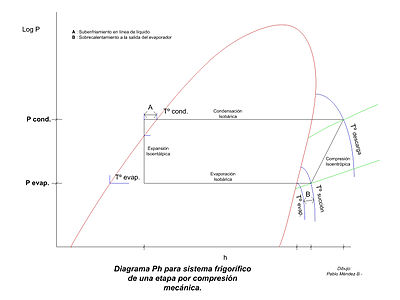

Refrigeración por absorciónEl sistema de refrigeración por absorción es un medio de producir frío que aprovecha las propiedades de ciertas sustancias que absorben calor al cambiar de estado líquido a gaseoso. Así como en el sistema de compresión el ciclo se hace mediante un compresor, en el caso de la absorción, el ciclo se basa físicamente en la capacidad que tienen algunas sustancias, como el bromuro de litio, de absorber otra sustancia, tal como el agua, en fase de vapor. Otra posibilidad es emplear el agua como sustancia absorbente (disolvente) y como absorbida (soluto) amoníaco. Diagramas Ph y Sistemas FrigoríficosPor medio de los diagramas Presión/entalpía es posible trazar ciclos frigoríficos de compresión de diversa naturaleza, determinar capacidad y selección detallada de los componentes y la potencia total del sistema. A continuación se presentan dos ejemplos de sistemas: Diagramas Ph y Sistemas frigoríficos. Diagrama Ph para sistema con recirculación mecánica de líquido Bibliografía

Citas y Referencias

Véase tambiénInformation related to Sistema frigorífico |