Metrisches ISO-Gewinde

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Read other articles:

ErikErik pada Januari 2017Nama lahirRaymond RoweLahir21 Agustus 1984 (umur 39)Cleveland, Ohio, Amerika SerikatPasanganSarah Logan (m. 2018)Anak1Karier gulat profesionalNama ringErik Raymond Right[1]Ray Rowe[1]Raymond Rowe[1]Rowe [1]Tinggi6 ft 1 in (185 cm)[2][3]Berat247 pon (112 kg)[2][3]Asal dariCleveland, OhioDilatih olehJosh Prohibition Lou Marconi[4]WWE Perf...

Untuk pemain hoki Kanada, lihat Bernie Saunders. Bernie Sanders Senator Amerika Serikat dari VermontPetahanaMulai menjabat 3 Januari 2007Menjabat bersama Patrick Leahy PendahuluJim JeffordsPenggantiPetahanaAnggota SeniorKomite Anggaran SenatPetahanaMulai menjabat 3 Januari 2015 PendahuluJeff SessionsPenggantiPetahanaKetuaKomite Veteran SenatMasa jabatan3 Januari 2013 – 3 Januari 2015 PendahuluPatty MurrayPenggantiJohnny IsaksonAnggota Dewan Perwakilan Rakyat...

Pour les articles homonymes, voir Poniatowski. Axel Poniatowski Axel Poniatowski en 2010. Fonctions Maire de L'Isle-Adam 2 février 1999 – 30 septembre 2017(18 ans, 7 mois et 28 jours) Réélection 23 mars 20019 mars 200823 mars 2014 Prédécesseur Michel Poniatowski Successeur Sébastien Poniatowski Président de la Commission des Affaires étrangères de l'Assemblée nationale 28 juin 2007 – 19 juin 2012(4 ans, 11 mois et 22 jours) Président Bernard Accoy...

Pour les articles homonymes, voir Ratier. Antony RatierAntony Ratier, en 1913.FonctionSénateur de la Troisième RépubliqueBiographieNaissance 29 juin 1851IndreDécès 9 juin 1934 (à 82 ans)IndreNationalité françaiseActivité Homme politiqueAutres informationsParti politique Alliance démocratiquemodifier - modifier le code - modifier Wikidata Antony Ratier, né le 29 juin 1851 à Buzançais (Indre) et mort le 9 juin 1934 à Palluau-sur-Indre, est un homme politique français. Biogr...

Voce principale: Empoli Football Club. Empoli Football ClubStagione 1971-1972Sport calcio Squadra Empoli Allenatore Sergio Castelletti Presidente Renzo Bagnoli Serie C11º posto nel girone B Maggiori presenzeCampionato: Bonetti e Fusi (37) Miglior marcatoreCampionato: Salvemini (12) StadioStadio Carlo Castellani 1970-1971 1972-1973 Si invita a seguire il modello di voce Questa voce raccoglie le informazioni riguardanti l'Empoli Football Club nelle competizioni ufficiali della stagione 1...

Neuvième FortPrésentationType Camp de concentration nazi, mémorialLocalisationLocalisation Kaunas LituanieCoordonnées 54° 56′ 41″ N, 23° 52′ 14″ Emodifier - modifier le code - modifier Wikidata Le Neuvième Fort reconstruitBatteries du Neuvième Fort Le Neuvième Fort est un élément de la place forte de Kaunas, situé dans le district communal (Seniūnija) de Šilainiai dans le nord de l'agglomération, en Lituanie. Il est construit à la fi...

Fariman County شهرستان فریمان مقاطعة الإحداثيات 35°42′N 59°50′E / 35.700°N 59.833°E / 35.700; 59.833 تقسيم إداري الدولة إيران المحافظة خراسان رضوي عاصمة فريمان الناحية (Districts) Central District، Qalandarabad District عدد السكان (2006) المجموع 86,428 عدد الأسر 28641 (2016)[1] معلومات �...

Cacia parumpunctata Klasifikasi ilmiah Kerajaan: Animalia Filum: Arthropoda Kelas: Insecta Ordo: Coleoptera Famili: Cerambycidae Subfamili: Lamiinae Tribus: Mesosini Genus: Cacia Spesies: Cacia parumpunctata Cacia parumpunctata adalah spesies kumbang tanduk panjang yang tergolong famili Cerambycidae. Spesies ini juga merupakan bagian dari genus Cacia, ordo Coleoptera, kelas Insecta, filum Arthropoda, dan kingdom Animalia. Larva kumbang ini biasanya mengebor ke dalam kayu dan dapat menyebabka...

Pour les articles homonymes, voir Plaine (homonymie). Plaine La mairie. Blason Administration Pays France Région Grand Est Collectivité territoriale Collectivité européenne d'Alsace Circonscription départementale Bas-Rhin Arrondissement Molsheim Intercommunalité CC de la Vallée de la Bruche Maire Mandat Patricia Simoni 2023-2026 Code postal 67420 Code commune 67377 Démographie Gentilé Piennerés [1] Populationmunicipale 982 hab. (2021 ) Densité 43 hab./km2 Géographie Coo...

Pour les articles homonymes, voir Muller. Cet article est une ébauche concernant un historien français. Vous pouvez partager vos connaissances en l’améliorant (comment ?) selon les recommandations des projets correspondants. Claude MullerClaude Muller en 2013.FonctionsPrésidentFédération des sociétés d'histoire et d'archéologie d'Alsacedepuis 2023Jean-Georges Guth (d)DirecteurInstitut sur l'histoire de l'Alsace (d)depuis 2008François IgersheimBiographieNaissance 8 octobre 19...

Ця стаття потребує додаткових посилань на джерела для поліпшення її перевірності. Будь ласка, допоможіть удосконалити цю статтю, додавши посилання на надійні (авторитетні) джерела. Зверніться на сторінку обговорення за поясненнями та допоможіть виправити недоліки. Мат...

SacramentAlbum studio karya Lamb of GodDirilis22 Agustus 2006Direkam2006Genregroove metal, metalcoreDurasi46:14LabelEpicProduserMachineKronologi Lamb of God Ashes of the Wake(2004)Ashes of the Wake2004 Sacrament(2006) Wrath(2009)Wrath2009 Singel dalam album Sacrament RedneckDirilis: 2006 Walk with Me in Hell (lagu)Dirilis: 8 Agustus 2006 Blacken The Cursed Sun (lagu)Dirilis: 4 September 2006 Sakrament adalah album kelima dari Lamb of God. Dirilis pada tanggal 22 Agustus 2006, dengan debut...

For the place in Britain, see Orby. For the place in Västergötland, Sweden, see Örby, Kinna. 59°16′36.4″N 18°1′47.12″E / 59.276778°N 18.0297556°E / 59.276778; 18.0297556 Leipzighuset Örbyskolan Örby is a residential area in Söderort, Stockholm Municipality, Sweden. It has an area of 159 hectares and 4,720 inhabitants.[1] History Örby got its name from the Örby Manor (Örby slott), as does the neighbouring residential area of Örby slott. Ör...

2022 video game 2022 video gameKirby and the Forgotten LandGame iconDeveloper(s)HAL Laboratory[a]Publisher(s)NintendoDirector(s)Shinya KumazakiTatsuya KamiyamaProducer(s)Tadashi KamitakeToyokazu NonakaAkira KinashiDesigner(s)Yuki EndoProgrammer(s)Yudai HirataHiroaki NakanoArtist(s)Riki FuhrmannComposer(s)Yuuta OgasawaraHirokazu AndoJun IshikawaYuki ShimookaSeriesKirbyPlatform(s)Nintendo SwitchReleaseMarch 25, 2022Genre(s)PlatformMode(s)Single-player, multiplayer Kirby and the Forgotte...

2016 Delaware Lieutenant gubernatorial election ← 2012 November 8, 2016 2020 → Nominee Bethany Hall-Long La Mar Gunn Party Democratic Republican Popular vote 248,141 169,291 Percentage 59.4% 40.6% County results Precinct resultsHall-Long: 50–60% 60–70% 70–80% 80–90% >90%Gunn: ...

Women's long jump at the 2023 World ChampionshipsThe medalists shortly after the final.VenueNational Athletics CentreDates19 August (qualification)20 August (final)Competitors36 from 22 nationsWinning distance7.14Medalists Ivana Vuleta Serbia Tara Davis-Woodhall United States Alina Rotaru-Kottmann Romania← 20222025 → Events at the2023 World ChampionshipsTrack events100 mmenwomen200 mmenwomen400 mmen...

This article has multiple issues. Please help improve it or discuss these issues on the talk page. (Learn how and when to remove these template messages) This article needs additional citations for verification. Please help improve this article by adding citations to reliable sources. Unsourced material may be challenged and removed.Find sources: List of Doubutsu Sentai Zyuohger characters – news · newspapers · books · scholar · JSTOR (December 2021) ...

Museo Regionale di Messina UbicazioneStato Italia Località Messina IndirizzoViale della Libertà, 465, Viale della Libertà, 465, - Messina, Viale della Libertà 465, 98121 Messina e Viale Della Liberta' 465, 98121 Messina Coordinate38°13′02.45″N 15°33′54.15″E38°13′02.45″N, 15°33′54.15″E CaratteristicheTipoPinacoteca, archeologia Istituzione1806 Apertura1806 Visitatori21 902 (2022) Sito web Modifica dati su Wikidata · Manuale Il Museo regionale di Mes...

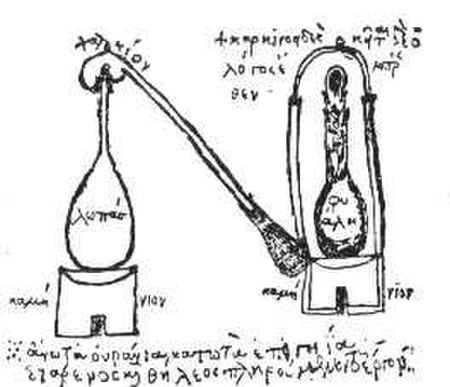

Branch of ancient protoscientific natural philosophy Alchemist redirects here. For other uses, see Alchemist (disambiguation) and Alchemy (disambiguation). Depiction of an Ouroboros from the alchemical treatise Aurora consurgens (15th century), Zentralbibliothek Zürich, Switzerland Part of a series onEsotericism Key concepts Western esotericism Eastern esotericism Alchemy Ascended master Astrology Body of light Correspondences Gnosis Hermeticism Kabbalah Magic Meditation Metaphysics Mystical...

Relative preeminence of officials for ceremonial purposes Part of a series on theOrders of precedence Argentina Australia Bangladesh Barbados Belgium Brazil Brunei Canada Alberta British Columbia Manitoba Newfoundland and Labrador New Brunswick Nova Scotia Ontario Prince Edward Island Quebec Saskatchewan Yukon Chile China Hong Kong Colombia Denmark European Union Finland France Germany Greece Guatemala Holy See India Indonesia Ireland Ireland (1897–1922) (hist.) Isle of Man Israel Italy Jam...