空気ばね(くうきばね)は、圧縮空気の弾力性を利用したばね装置である。エアサスペンション(air suspension, エアサス)などに利用される。

特徴

非線型特性である。ばね定数(スプリングレート)は可変し、共振し難い。

気体の性質としてボイルの法則がある。「一定温度下で気体の圧力と体積は反比例の関係にある」というもので、気体を2分の1の体積まで圧縮すると圧力は2倍になる、すなわち反発力も2倍になる。その性質を利用したのが空気ばねで、人や荷物を積んだ時は圧縮されるので反発力が上がり、それらをおろすと元の反発力に戻る。そのため平常時はそうとうに軟らかいばねレートを設定でき、積載時はどれだけ圧縮しても気体はなくならずより強い反発力を得られることから、乗り心地は悪化しても容易にボトミングすることもない。また、金属の弾力性を利用する金属ばねでは吸収しきれない、微細な振動をも減衰できるとともに、内容積や空気圧などの調整により、ばねとしての強さを適切に設定することができる。空気の量を変えることで任意にばねレートや車高を設定できるが、空気源や弁装置、車高のセンシングが必要で、システムとしては複雑になる。

用途

自動車

![]() 空気ばねにより車体左側が下降するニーリング機構(FCHV-BUS)

空気ばねにより車体左側が下降するニーリング機構(FCHV-BUS)

空気ばねにより車体前側が下降するクラウチング機構(いすゞ・ガーラ)

空気ばねにより車体前側が下降するクラウチング機構(いすゞ・ガーラ)

主にバスやトラックに採用されている。乗り心地を重視する観光バスや高速バスでは標準装備となっている。

路線バスやトラックでは、構造がシンプルで廉価な重ね板ばね(リーフ式サスペンション)が主流だったが、路線バスでは1990年代からバリアフリー化の進展による乗降性改善のために車高調整機能を備える必要があり、ノンステップバスに代表される低床車を中心に採用車種が増えている。バスでは乗降時に空気ばねの空気を抜くことで車高を下げる機能を備えており、路線バスの場合は扉が複数有ることが多いため、前輪、後輪とも扉側の空気ばねをパンクさせる機構が採用されている。これは、人が片ひざをつく姿勢になぞらえて、「ニーリング機能」と呼ばれている。観光バスや高速バスでは乗降口が前扉のみのものが多く、前輪の空気ばねを左右ともパンクさせることで前方が下がることから、「クラウチング機能」とも呼ばれる。もちろん車高を下げるだけでなく、段差を越える場合や道路条件が悪い場合に車高を上げ、接地を防ぐ機能も有するが、その際は走行速度が制限される。また、全ての空気ばねをパンクさせることも出来る(フェリーに乗せるときに使用し、通常は使用しない。その状態では通常走行不可)。

トラックでは走行中の荷物の損傷を抑え、荷役時に車高調整機能を利用して荷台をスロープ状にできることから、バンボディの中型・大型車を中心に装着されている。後車軸が2軸1デフの場合は、デフのある後前軸の空気ばねの内圧を後後軸より高くすることで、軸重(1軸当たりの負担重量)を上げ、発進時に大きなトラクション(駆動力)を得る機能を与えることもできる。

日本国内のトラックのうち牽引自動車においては、牽引車の一種であるセミトラクターの後軸にかかる荷重(軸重)を保安基準に適合させる手段として、エアサスペンションが用いられる場合がある。日本の保安基準において最大軸重は通常は10トンに制限されるが、保安基準第4条の2第1項及び細目告示第7条の3で一定の要件を満たすセミトラクターは後軸重を11.5トンにできるとの定めがあり[1][2]、その要件の一つである軸重振幅(段差を乗り越えた時の車軸の上下振動)の規制と検査方法が細目告示別途114で示されている[3]。後軸重11.5トンのセミトラクターは周波数(振幅の間隔)と減衰比(振幅のピーク値の減り具合)の別途114で示された基準に適合させねばならず、その手段がエアサスペンションである。正確には基準に適合させられるのであればバネの種類は問われないのだが、技術的に適合可能なものが現在においてはエアサスペンションになるため、後軸重11.5トンのセミトラクターにとってエアサスペンションは事実上の必須装備になっている。

空気ばねの構造で「2バッグ式」と「4バッグ式」という呼び方を用いることがある。これは1つの車軸に対して空気ばねのエアバッグをいくつ用いているかを表し、2バッグ式は左右1個ずつ、4バッグ式は車軸の前後に2個ずつ備えている。4バッグ式は、ひとつあたりのばね定数を下げることができ、乗り心地や振動の減衰にメリットがあるが、高価となるため、コストを抑える場合は2バッグ式が採られる。前軸は荷重負担が少ないことと、ステアリング機構にスペースが割かれるため、バスも含めて2バッグ式が標準となる。従来の空気ばね付きトラックでは、後軸のみを空気ばねとした車種が多かったため、前後ともに空気ばねを採用する場合は、「総輪エアサス車」または「フルエアサス車」と称して区別することがある。

空車時に非駆動軸(デッドアクスル)の一部を持ち上げる「エアリフトアクスル」用のエアバッグを装備するものもある。

また、車種は多くないものの、一部の高級乗用車(NVH低減)、SUV(NVH低減に加え、車高調整機能による最低地上高や対地障害角の確保と、乗降性の両立)、スポーツカー(車高調整機能による最低地上高の確保)にも用いられている。

同じく圧縮された気体をばねとして利用するものに、シトロエンの「ハイドロニューマチック」があるが、これは、窒素ガスの反発力をばね力に、油をばね力の伝達と減衰に使用している。この方式では、ゴム膜(ダイヤフラム)で隔てられた2つの空間を持つ鉄製のアキュムレータ(蓄圧容器)の片側に窒素ガスを封入し、油圧配管につながるもう一方に専用の作動油を満たし、その油圧を変化させることでばね力(窒素ガスの反力)と車高の調節を行う。経年により窒素ガスがゴム膜を通りぬけて内圧が下がってしまい、徐々にばねとしての役割を果たさなくなる。ゴム膜の交換や窒素ガスの再封入が可能な分解式のアキュムレータも存在するが、GS以降のシトロエン車は非分解式となっており、アッセンブリー交換以外にばね機能を再生する方法はない。

近年では乗用車用としてミニバンやローライダーと呼ばれるジャンルの改造車(古いシボレーなどのアメリカ車やホンダ製セダン等をアメリカ西海岸で行われているような改造を施した車)、VIPカーやスポーツカーなどを中心として、それらの純正金属ばねと交換するための後付けのエアサスペンションキットが発売されている。しかし純正のものと異なり、エアタンクの水抜き(ドレン)を始めとしたこまめなメンテナンスが必要である。また、室内から車高の調整を行えるようにした場合は車検に通らないため、注意が必要である。最近では最低地上高の低いスポーツカー用として、車高調整式サスペンションのアッパーマウントに取り付ける補助用のエアサスキットも販売されており、段差など、対地クリアランスが求められる場面で用いられる。

テレスコピック式のショックアブソーバーに似た構造のケースに高圧の窒素ガスを封入した「ガススプリング」や「ガスストラット」と呼ばれる部品は、跳ね上げ式のバックドアの開閉を補助し、開いたドアを支えるなどの用途に用いられている。高級車では車内のグローブボックスなど、収納スペースの蓋にまでガススプリングを使用したものもある。

特殊な用途としては、競技用車両のエンジン内部のバルブスプリングとしても使用されており、共振しづらさを活かしてバルブサージングを抑制し、エンジンの超高回転域での使用を可能にしている。

鉄道車両

鉄道車両の台車(ボルスタレス台車)における使用例。台車枠と車体の間の円盤状のもの(枕ばね)が空気ばねである。

鉄道車両の台車(ボルスタレス台車)における使用例。台車枠と車体の間の円盤状のもの(枕ばね)が空気ばねである。

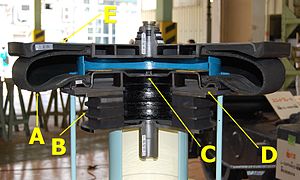

鉄道車両のボルスタレス台車に使用されているダイヤフラム式の空気ばねのカットモデル、Aがダイヤフラム・Bが積層ゴム・Cが絞り穴・Dが下面板・Eが上面板。

鉄道車両のボルスタレス台車に使用されているダイヤフラム式の空気ばねのカットモデル、Aがダイヤフラム・Bが積層ゴム・Cが絞り穴・Dが下面板・Eが上面板。

客車、貨車、気動車、電車の別なく路面電車やモノレールから新幹線に至るまで広く採用されている(国鉄では急行形[注釈 1]、特急形、201系以降の通勤形、117系以降の近郊形[注釈 2]、キハ66/67形に採用)。鉄道では古くからブレーキシステム作動に圧縮空気を使用していたため、ブレーキ用の空気圧縮機や配管などを空気ばねの作動にも流用できるメリットがあった。

逆に空気ばねのない車両としては、例えば湯ノ口温泉のトロッコが挙げられる。乗車すると車輪の振動が客室内にダイレクトに伝わる。

初期の試作的なもの

[注釈 3]

をのぞいてほとんどが台車の枕ばね部に使用され、ベローズ式(ゴム筒の中間に何本かの金属線条を通した形状が提灯を連想させることから「提灯ばね」とも通称される)およびダイヤフラム式(外部からは金属製の椀を伏せたような形、またはゴムまりを上下から押し付けたような形に見える)などの構造がある[4]。

ベローズ式はもっぱら上下方向の弾性支持を行なうべく開発され、鉄道車両用としては初期のものから採用された機構であるが、その構造上の特性から横剛性は非常に低い。ダイヤフラム式はベローズ式の持つこの弱点を解決すべく、横方向についても復元力を持たせた改良型と位置付けられる。

心皿を排したボルスタレス台車では、台車の回転方向の移動も空気ばねのねじれ・変形によって実現するため、ダイヤフラムの横剛性をボルスタ付台車よりも引き下げた低横剛性空気ばねが使われる。

空気ばね台車では一般に枕ばねのばね定数を引き下げてやわらかいばねを得るとともに、なおかつ通勤電車などでの極端な空積差が発生する環境でも十分な空気ばね作用を得るため、空気容量を増大させる目的で、台車枠内などに補助空気室を構成して空気ばねと直結させる[5]。これにより、急激な荷重増大などの際にも十分なばね作用を可能とし、またこの補助空気室と空気ばねの間に配管がある場合は絞り弁、直接接している場合は絞り穴と呼ばれる空気の流量を制限する機構を介在させることで、振動減衰作用のない空気ばねにおいてオイルダンパなどの併用なしでの振動減衰を実現している[5]。

さらに、時々の荷重の空積差に対応し、空気ばねの空気圧を自動的に調整して車両の高さを一定に保つ自動高さ調整弁を設置して必要に応じて給排気を行い(空気源は空気圧縮機で作られた圧縮空気を元空気溜め管経由で送られる)、左右の空気ばねの空気圧差が過大となった場合に平衡を保つため、左右の補助空気室間を空気管でつなぎ、その途中に差圧弁と呼ばれる圧力調整弁や空気系統の故障などにより、異常に空気ばねに空気が入り、膨らみ過ぎを防止するための異常上昇止めなどを設置している[5]。歴史については鉄道車両の台車史#空気ばねも参照。

空気バネパンク

1962年、信越本線横川駅 - 軽井沢駅間の碓氷峠の66.7‰の急勾配における走行試験で、台車に空気ばねを使用する165系電車10両編成の前にEF63形電気機関車3両を連結して勾配を下る際、機関車が非常ブレーキをかけて停止したところ、1両目の車両(クモハ165形)の車体後部が浮上、車体と台車が分離した。この教訓から、電車や気動車の運転両数に制限を設けることなどのほか、空気ばね内の空気を抜き、パンク状態にすることが有効であることから、この区間の通過時にはこの措置をとることが決められた。碓氷峠#粘着運転化も参照。

関連項目

脚注

注釈

- ^ 当初は153系以降の電車のみ、特急用以外の客車では一等寝台車と食堂車には採用例があったが、その他は12系のみである。

- ^ 例外は、極寒地向け、かつ急行列車での運用も考慮した711系で、1968年(昭和43年)から量産されている。

- ^ 汽車製造KS-50(1956年に開発された日本最初の空気ばね台車)や川崎車輛OK-20など。KS-50はベローズの金型寸法の制約(スクーター用タイヤの小さな金型を利用した)から軸ばねが空気ばねとされ、OK-20は枕ばね・軸ばね共に空気ばね化されていた。

出典

参考文献

- 伊原一夫『鉄道車両メカニズム図鑑』(初版)グランプリ出版、1987年。ISBN 4-906189-64-4。

- 谷藤克也『プロが教える電車のメカニズム』、 ナツメ社、 2011年