Горячее цинкование

|

Read other articles:

Le ConcertPoster rilis teatrikalSutradaraRadu MihăileanuProduserAlain AttalDitulis olehRadu MihăileanuHéctor Cabello ReyesThierry Degrandi Matthew RobbinsAlain-Michel BlancPemeranAleksei GuskovMélanie LaurentFrançois BerléandMiou-MiouLionel AbelanskiPenata musikArmand AmarTchaikovskySinematograferLaurent DaillandPenyuntingLudo TrochPerusahaanproduksiEuropaCorpWild BunchFrance 3 CinemaDistributorEuropaCorp. Distribution (Prancis)Tanggal rilis September 2009 (2009-09) (Rusi...

Senam pada Pekan Olahraga Nasional 2016, , LokasiGymnasium Sport Jabar Arcamanik, Kota BandungTanggal20–27 September 2016← 20122021 → 3 (tiga) disiplin dari senam akan dipertandingkan di PON XIX/2016 di Kota Bandung, Jawa Barat, yaitu: Senam aerobik, Senam artistik, dan Senam ritmik. Semua pertandingan senam akan berlangsung di Gymnasium, Sport Jabar Arcamanik untuk pertandingan, Graha Laga Satria, dan Graha Laga Tangkas, Sport Jabar Arcamanik untuk latihan, senam arti...

SutradaraPete DocterProduserDarla K. AndersonDitulis olehAndrew StantonDan GersonRobert L. BairdRhett ReeseJonathan RobertsCeritaPeter DocterJill Culton Ralph EgglestonJeff PidgeonPemeranJohn GoodmanBilly CrystalMary GibbsSteve BuscemiJames CoburnJennifer TillyPenata musikRandy NewmanPerusahaanproduksiPixar Animation StudiosDistributorWalt Disney PicturesTanggal rilis 2 November 2001 (2001-11-02) Durasi94 menitNegaraAmerika SerikatBahasaInggrisAnggaran$115 jutaPendapatankotor$525.3...

Human settlement in ScotlandWest EndMelville Street looking down towards West Register HouseWest EndLocation within the City of Edinburgh council areaShow map of the City of Edinburgh council areaWest EndLocation within ScotlandShow map of ScotlandCouncil areaCity of EdinburghCountryScotlandSovereign stateUnited KingdomPostcode districtEH2, EH3Dialling code0131PoliceScotlandFireScottishAmbulanceScottish List of places UK Scotland 55°56′53″N 3°12′52″W / &...

Перуанский анчоус Научная классификация Домен:ЭукариотыЦарство:ЖивотныеПодцарство:ЭуметазоиБез ранга:Двусторонне-симметричныеБез ранга:ВторичноротыеТип:ХордовыеПодтип:ПозвоночныеИнфратип:ЧелюстноротыеГруппа:Костные рыбыКласс:Лучепёрые рыбыПодкласс:Новопёрые �...

This article is about the African ethnic group. For the South American ethnic group, see Aymara people. Semitic-speaking ethnic group native to Ethiopia in the Ethiopian Highlands Amharasአማራ (Amharic)ዐምሐራ (Ge'ez)A group of young men in Bahir DarRegions with significant populations Ethiopia19,870,651 (2007)[1] United States195,260[2] Canada18,020[3][4][5] United Kingdom8,620[6] Australia4,515[7]...

Political party in Turkey Democratic Society PartyKurdish: Partiya Civaka DemokratîkTurkish: Demokratik Toplum Partisi LeaderAhmet Türk, Emine Ayna, Aysel Tuğluk, Nurettin DemirtaşFounded17 August 2005 (2005-08-17)Banned12 December 2009 (2009-12-12)Merger ofDemocratic People's PartyDemocratic Society MovementSucceeded byPeace and Democracy PartyHeadquartersBarış Manço Cad. 32. Sk. No:37, Balgat – Ankara, TurkeyIdeologySocial democracy[1...

American TV series or program The Spooktacular New Adventures of CasperGenreAnimatedBased onCasper the Friendly Ghostby Seymour ReitJoe OrioloDeveloped bySherri Stoner & Deanna OliverDirected byAlfred Gimeno (seasons 1–2)Marija Miletic Dail (seasons 3–4)Voices ofMalachi PearsonKath SoucieDan CastellanetaJoe NipoteJoe AlaskeyBrad GarrettRob PaulsenMiriam FlynnTress MacNeilleFrank WelkerJim CummingsDebi DerryberrySherry LynnApril WinchellTim CurryComposersMichael TaveraThom SharpBruce ...

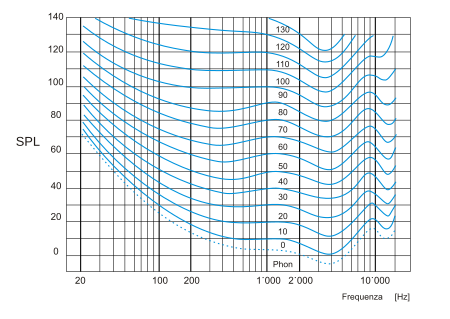

Disambiguazione – Se stai cercando altri significati, vedi Decibel (disambigua). Questa voce o sezione sugli argomenti fisica e metrologia non cita le fonti necessarie o quelle presenti sono insufficienti. Commento: Note ampiamente insufficienti, bibliografia inesistente Puoi migliorare questa voce aggiungendo citazioni da fonti attendibili secondo le linee guida sull'uso delle fonti. Segui i suggerimenti del progetto di riferimento. Rapporto tra dB (LogX) e il valore assoluto de...

Voce principale: Attentato al Pentagono dell'11 settembre 2001. Le teorie del complotto sull'attentato al Pentagono dell'11 settembre 2001 sono una serie di teorie del complotto che sostengono come argomento centrale il fatto che l'attentato al Pentagono dell'11 settembre 2001 sia da imputare a soggetti diversi dal terrorismo islamico. Dopo l'11 settembre sono stati pubblicati diversi saggi, articoli e documentari, spesso con fini commerciali, con lo scopo di discutere ipotetiche incongruenz...

هذه مقالة غير مراجعة. ينبغي أن يزال هذا القالب بعد أن يراجعها محرر؛ إذا لزم الأمر فيجب أن توسم المقالة بقوالب الصيانة المناسبة. يمكن أيضاً تقديم طلب لمراجعة المقالة في الصفحة المخصصة لذلك. (أغسطس 2019)Learn how and when to remove this message يفتقر محتوى هذه المقالة إلى الاستشهاد بمصادر. فضلاً،...

Period of Greek history from 1924-35 See also: History of the Hellenic Republic Hellenic RepublicἙλληνικὴ Δημοκρατία1924–1935 Flag Coat of arms Anthem: «Ύμνος εις την Ελευθερίαν»Ýmnos eis tin EleftheríanHymn to LibertyThe Hellenic Republic in 1935CapitalAthensCommon languagesGreek (Katharevousa had official status, while Demotic was popular)Religion Eastern Orthodox ChurchDemonym(s)Greek, HelleneGovernmentUnitary parliamentary republic ...

American television host, comedian, and writer (born 1963) Conan O'BrienO'Brien in 2024Birth nameConan Christopher O'BrienBorn (1963-04-18) April 18, 1963 (age 61)Brookline, Massachusetts, U.S.MediumTelevisionfilmpodcastEducationHarvard University (AB)Years active1983–presentGenresImprovisational comedysketch comedyphysical comedysurreal humorself-deprecationblack comedymusical comedysatireSubject(s)American cultureAmerican politicseveryday lifepop culturecurrent eventshuman b...

Intensive historical investigation of a well-defined smaller unit of research An edition of the 1560 account of the trial of the French imposter Martin Guerre who would serve as the subject for Natalie Zemon Davis's landmark The Return of Martin Guerre (1982) Microhistory is a genre of history that focuses on small units of research, such as an event, community, individual or a settlement. In its ambition, however, microhistory can be distinguished from a simple case study insofar as microhis...

يفتقر محتوى هذه المقالة إلى الاستشهاد بمصادر. فضلاً، ساهم في تطوير هذه المقالة من خلال إضافة مصادر موثوق بها. أي معلومات غير موثقة يمكن التشكيك بها وإزالتها. (مارس 2016) هذه المقالة يتيمة إذ تصل إليها مقالات أخرى قليلة جدًا. فضلًا، ساعد بإضافة وصلة إليها في مقالات متعلقة بها. (�...

Artikel ini sebatang kara, artinya tidak ada artikel lain yang memiliki pranala balik ke halaman ini.Bantulah menambah pranala ke artikel ini dari artikel yang berhubungan atau coba peralatan pencari pranala.Tag ini diberikan pada Desember 2022. Skip and LoaferSampuul volume tankōbon pertamaスキップとローファー(Sukippu to Rōfā)GenreRomantic comedy[1]Slice of life[2] MangaPengarangMisaki TakamatsuPenerbitKodanshaPenerbit bahasa InggrisNA Seven Seas EntertainmentImp...

Artikel ini tidak memiliki referensi atau sumber tepercaya sehingga isinya tidak bisa dipastikan. Tolong bantu perbaiki artikel ini dengan menambahkan referensi yang layak. Tulisan tanpa sumber dapat dipertanyakan dan dihapus sewaktu-waktu.Cari sumber: Teluk Thailand – berita · surat kabar · buku · cendekiawan · JSTOR Map showing the location Teluk Thailand adalah sebuah teluk yang terletak di Laut China Selatan (Samudra Pasifik), dikelilingi oleh nega...

Residential area in London, England For other uses, see Crystal Palace (disambiguation). Human settlement in EnglandCrystal PalaceView of Crystal Palace from the park. Four London boroughs; Bromley, Croydon, Lambeth, and Southwark meet at this junction.Crystal PalaceLocation within Greater LondonPopulation12,255 (2011 Census. Bromley Ward)[1]OS grid referenceTQ341708London boroughBromleyCroydonLambethLewishamSouthwarkCeremonial countyGreater LondonRegionLondon...

Under-construction and partially operational regional transit system in India Delhi–Meerut Regional Rapid Transit SystemA Namo Bharat trainsetOverviewOther name(s)Delhi–Meerut RRTSDelhi–Ghaziabad–Meerut RRTSOwnerNational Capital Region Transport Corporation (NCRTC)LocaleNational Capital Region (NCR)Termini Sahibabad (further extension to Sarai Kale Khan and Jangpura (under construction)) Modinagar North (further extension to Modipuram (under construction))Stations168 (operational)8 (u...

1945 invasion of Nazi-occupied territory by the Red Army during WWII Vistula–Oder offensivePart of the Eastern Front of World War IISoviet troops enter Łódź, led by an ISU-122 self-propelled gunDate12 January – 2 February 1945LocationPoland and Eastern GermanyResult Soviet victory Liberation of Auschwitz and other Nazi concentration camps Disintegration of the General GovernmentTerritorialchanges Soviet and Polish troops advanced into most of the pre-war Polish territoryBelligerents Ge...