Czwarta rewolucja przemysłowa

|

Read other articles:

Bell Eagle Eye, Model 918, adalah kendaraan udara tak berawak tiltrotor Amerika Serikat yang ditawarkan sebagai salah satu pesaing di program VT-UAV (Vertical Takeoff - Unmanned Aerial Vehicle) Angkatan Laut AS. Program Eagle Eye dimulai pada tahun 1993 dengan skala prototipe 7/8 TR911X. Referensi This article contains material that originally came from the web article Unmanned Aerial Vehicles by Greg Goebel, which exists in the Public Domain. Pranala luar Wikimedia Commons memiliki media men...

Boom Beach PublikasiSeluruh dunia: 26 Maret 2014VersiDaftarAndroid: 44.243 (12 November 2021)iOS: 44.243 (17 November 2021) GenreStrategiKarakteristik teknisSistem operasiAndroid dan iOS PlatformiOS dan Android Modepermainan video multipemain Formatdistribusi digital dan unduhan digital Metode inputlayar sentuh Format kode Daftar 30 Informasi pengembangPengembangSupercellPenyuntingSupercell (perusahaan permainan video) PenerbitSupercellPenilaian USK Sumber kode Google Playcom.supercell.boombe...

ملخص معلومات الملف الوصف هذه صورة لشخصية: رضا مالك (21 ديسمبر 1931م – 29 يوليو 2017م) هو سياسي ورئيس الحكومة الجزائرية الأسبق، وأحد أبرز المفاوضين في الوفد الجزائري في مفاوضات إيفيان مع السلطات الفرنسية لإقرار استقلال الجزائر. المصدر http://aljazairalyoum.com/%D9%88%D8%B6%D8%B9%D9%8A%D8%A9-%D8%B1%D8%A6%D9%8A%D8%B3-...

Wikipedia bahasa VietnamWikipedia tiếng ViệtURLvi.wikipedia.orgTipeProyek ensiklopedia internetPerdagangan ?TidakRegistration (en)OpsionalSloganBách khoa toàn thư mở LangueBahasa VietnamLisensiLisensi Dokumentasi Bebas GNU PemilikYayasan Wikimedia Wikipedia bahasa Vietnam adalah Wikipedia versi bahasa Vietnam yang didirikan pada November 2002, tetapi tidak menerima kontribusi signifikan hingga direstorasi pada Oktober 2003. Pada tahun 2014, Wikipedia ini memiliki 1.292.490 arti...

Cet article est une ébauche concernant l’histoire. Vous pouvez partager vos connaissances en l’améliorant (comment ?) selon les recommandations des projets correspondants. Consultez la liste des tâches à accomplir en page de discussion. Liu BiaoBiographieNaissance 142Xian de YutaiDécès Août 208XiangfanActivité Homme politiqueFamille Dynastie Liu (d)Conjoint Lady Cai (Eastern Han) (en)Enfants Liu Cong (en)Liu Qi (en)Liu Xiu (d)Parentèle Liu Jiao (d) (ancêtre)modifier -...

Airport in Senegal Blaise Diagne International AirportAéroport international Blaise DiagneIATA: DSSICAO: GOBDSummaryAirport typeCivilOwnerGovernment of SenegalOperatorSumma-LimakServesDakarLocationThiès Region, SenegalHub forAir Senegal, TransairElevation AMSL289.59 ft / 88.27 mCoordinates14°40′16″N 17°4′1″W / 14.67111°N 17.06694°W / 14.67111; -17.06694 (Blaise Diagne International Airport)Websitedakaraeroport.comMapDSSLocation of a...

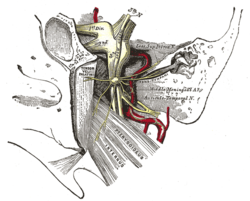

Parasympathetic ganglion of the head and neck Otic ganglionMandibular division of trigeminal nerve, seen from the middle line. The small figure is an enlarged view of the otic ganglion.The otic ganglion and its branches.DetailsFromlesser petrosal nerveInnervatesparotid glandIdentifiersLatinganglion oticumTA98A14.3.02.014TA26671FMA6967Anatomical terms of neuroanatomy[edit on Wikidata] The otic ganglion is a small parasympathetic ganglion located immediately below the foramen ovale in the i...

この記事は検証可能な参考文献や出典が全く示されていないか、不十分です。出典を追加して記事の信頼性向上にご協力ください。(このテンプレートの使い方)出典検索?: コルク – ニュース · 書籍 · スカラー · CiNii · J-STAGE · NDL · dlib.jp · ジャパンサーチ · TWL(2017年4月) コルクを打ち抜いて作った瓶の栓 コルク(木栓、�...

Mel Brooks alla cerimonia in cui ricevette la stella della Hollywood Walk of Fame nel 2010 Oscar alla migliore sceneggiatura originale 1969 Oscar alla carriera 2024 Mel Brooks, pseudonimo di Melvin James Brooks (nato Melvin James Kaminsky[1]; New York, 28 giugno 1926), è un regista, sceneggiatore, comico, compositore, produttore cinematografico, teatrale, televisivo e attore statunitense. È noto per le sue parodie e le sue commedie farsesche. Fa parte dei 19 artisti che hanno conseg...

1st century King of the Parthian Empire and then Armenia Vonones IKing of KingsTetradrachm of Vonones I, Seleucia mintKing of the Parthian EmpireReign8–12PredecessorOrodes IIISuccessorArtabanus IIKing of ArmeniaReign12–18PredecessorTigranes V and EratoSuccessorArtaxias IIIDied19Cilicia(modern-day Turkey)IssueMeherdatesDynastyArsacid dynastyFatherPhraates IVMotherScythian princess (?)ReligionZoroastrianism Vonones I (ΟΝΩΝΗΣ Onōnēs on his coins) was an Arsacid prince, who ruled as K...

خريطة توضح المناطق العربيَّة في دولة إسرائيل (بما في ذلك القدس الشرقية ومرتفعات الجولان). تُمثل المخططات المدن المختلطة رسمياً (يسكن ما لا يقل عن 2% من العرب في مدن ذات أغلبيّة يهودية). وفقاً لإحصاءات عام 2010، يعيش 91.6% من السكان العرب في 134 مجلس وبلدية ذات أغلبية عربيّة. ويعيش ح�...

County in Fars province, Iran For the city, see Eqlid. County in Fars, IranEqlid County Persian: شهرستان اقلیدCountyLocation of Eqlid County in Fars province (top left, yellow)Location of Fars province in IranCoordinates: 30°41′N 52°21′E / 30.683°N 52.350°E / 30.683; 52.350[1]Country IranProvinceFarsCapitalEqlidDistrictsCentral, Hasanabad, SedehPopulation (2016)[2] • Total93,763Time zone...

2012 UK local government election 2012 Wigan Metropolitan Borough Council election ← 2011 3 May 2012 2014 → Party Labour Conservative Liberal Democrats 2012 local election results in Wigan. Conservative Labour Labour and Co-operative Liberal Democrats Independent Standish Independents The 2012 Wigan Council elections to the Thirtieth Wigan Council were held on 3 May 2012, the same day as other...

Suburb of Sydney, New South Wales, Australia This article is about the suburb Ashfield. For the former local government area, see Municipality of Ashfield. For the current local government area, see Inner West Council. AshfieldSydney, New South WalesLiverpool RoadMapPopulation23,012 (SAL 2021)[1]Established1838Postcode(s)2131Elevation34 m (112 ft)Area3.5 km2 (1.4 sq mi)Location8 km (5 mi) west of Sydney central business districtLGA(s)Inner West ...

† Большая гавайская древесница Научная классификация Домен:ЭукариотыЦарство:ЖивотныеПодцарство:ЭуметазоиБез ранга:Двусторонне-симметричныеБез ранга:ВторичноротыеТип:ХордовыеПодтип:ПозвоночныеИнфратип:ЧелюстноротыеНадкласс:ЧетвероногиеКлада:АмниотыКлада:За...

For the Roseanne episode, see Somebody Stole My Gal (Roseanne). Sheet music cover, 1918 Somebody Stole My Gal is a popular song from 1918, written by Leo Wood. In 1924, Ted Weems & his Orchestra had a five-week run at number one with his million-selling version.[1] Its Pee Wee Hunt and his orchestra version is also known in Japan, particularly in Osaka and surrounding area as the theme song used by Yoshimoto Kogyo for their theatre comedies at Namba Grand Kagetsu and other venues....

Chinese philosopher and author (226–249) In this Chinese name, the family name is Wang. Wang Bi王弼Born226Shandong ProvinceDied249 (aged 23)Other namesFusi (輔嗣)Occupation(s)Philosopher, politicianParentWang Ye (father) Wang BiChinese王弼TranscriptionsStandard MandarinHanyu PinyinWáng BìWade–GilesWang2 Pi4IPA[wǎŋ pî]Yue: CantoneseYale RomanizationWòhng BahtJyutpingWong4 Bat6IPA[wɔŋ˩ pɐt̚˨] Part of a series onTaoism Outline History Concepts Daoxu...

Démographie des Îles Marshall Évolution démographique des Îles Marshall Dynamique Population 75,684 hab.(2018)[1] Évolution de la population 1,5 % (2018)[2],[3] Indice de fécondité 2,98 enfants par ♀[4](2018)[5] Taux de natalité 23,8 ‰ (2018)[6],[7] Taux de mortalité 4,2 ‰ (2018)[8],[9] Taux de mortalité infantile 18,7 ‰ (2018)[10] Âges Espérance de vie à la naissance 73,6 ans (2018)[11]Hommes : 71,4 ...

Voce principale: Campionato mondiale di Formula 1 2023. Gran Premio d'Italia 2023 1093º GP del Mondiale di Formula 1Gara 14 di 22 del Campionato 2023 Data 3 settembre 2023 Nome ufficiale XCIV Pirelli Gran Premio d'Italia Luogo Autodromo nazionale di Monza Percorso 5,793 km / 3,600 US mi Pista permanente Distanza 51[1] giri, 295,134 km/ 183,388 US mi Clima Sereno Risultati Pole position Giro più veloce Carlos Sainz Jr. Oscar Piastri Ferrari in 1'20294 McLaren-Mercedes in 1'250...

New Zealand politician (1828–1889) Thomas Gillies4th Attorney-General of New ZealandIn office6 August 1862 – 23 August 1862Prime MinisterAlfred DomettPreceded byHenry SewellSucceeded byHenry Sewell4th Postmaster-GeneralIn office30 October 1863 – 24 November 1864Prime MinisterFrederick WhitakerPreceded byCrosbie WardSucceeded byJohn Richardson7th Superintendent of Auckland ProvinceIn office2 December 1869 – November 1873Preceded byJohn WilliamsonSucceeded byJ...