|

この項目では、在庫分析手法の ABC分析 について説明しています。

- Activity Based Costingについては「活動基準原価計算」をご覧ください。

|

ABC分析(エイビーシーぶんせき)とは、「重点分析」とも呼ばれ、在庫管理などで原材料、製品(商品)等の資金的重要度を分析する手法である[1]。在庫の資産としての価値などの評価(重要度)別に段階的な管理手順を適用する[2]。この手法は品質管理におけるパレート分析に類似している。

分類の方法

製造業などで何千・何万とある原材料・製品を管理運用するうえで、管理工数的にも資産運用上もより効率的に管理するために原材料・仕掛り・製品をそれぞれの所要金額の大小でクラス分けし、それぞれに異なった管理手順を適用する。その際考慮するのは単価ではなく、単価x数量の金額である。言い換えると高額の物でもほとんど動きがないものより、低価格でも大量に動く材料のほうが重要度が高いということである[3]。

この金額を大きいほうから並べていくと最初の10 - 20%の点数で所要金額の80 - 90%を占める、逆に金額の低いほうは点数こそ多いがその総金額が全体に占める割合は僅かである。

A:重要管理品目、B:中程度管理品目、C:一般管理品目 に仕分けをする為の分類である。

クラスの分割には決まったしきい値は無いが概ね、A 10%、B 20%、C 70%のような割合で分類される。点数のすくないAクラスを分析管理することが対金額効果が高い。

ERPシステムではABCクラスの自動分析の機能を持つものもあり、購買情報や在庫管理情報等の設定の際にそれを反映させることができる。#外部リンクを参照。

ABCクラス仕分けと重点管理

ABC分析の手法は、商品・製品、仕掛品、部品・原材料などを所要金額の観点から重要度ごとに仕分けし、効率的な管理の手法をあてようとするものである[4][5]。

各種製造業から物流・小売りまで多くの産業分野で利用されている。受発注、入荷・在庫・集荷などの各工程における売り買い・在庫などの資金管理はもちろん各工程における管理工数(人件費)の合理化にも大きく寄与する[6][7]。

ABC仕分け

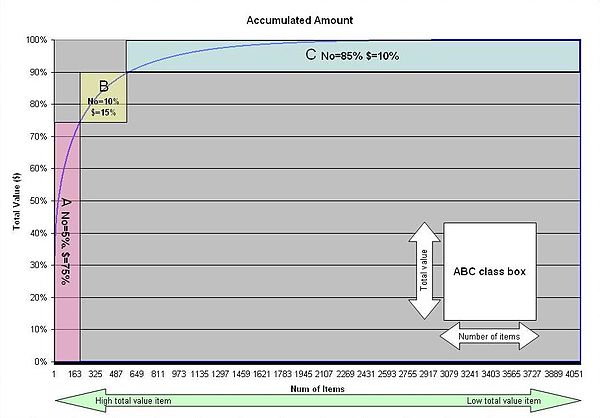

以下は購入部品点数4051品目の仮想製造業におけるABC分析・管理の例である。

全品目を所要金額順(大→小)に並べ累計金額をグラフにすると、

上記の表の各ABCの長方形の横幅が点数、高さが総金額である。

となり各クラスの品目の分布は以下の表のようになる。

| クラス |

品番数 |

所要金額 |

重要度

|

| A |

5% |

75% |

大

|

| B |

10% |

15% |

中

|

| C |

85% |

10% |

小

|

| 合計 |

100% |

100% |

|

段階的管理方法

例として調達業務にこのABCクラスを適用すると、Cクラスは管理工数のあまりかからない定量・定点発注で、発注量および定点在庫を1か月分の所要数量とすれば85%の点数は月一度の発注のみとなり、また安全在庫も最低1か月分あるのでほぼケアフリー、管理工数が大幅に削減される。それでも在庫金額は月の全所要金額の10-20%。 逆にA・Bクラスの材料は工数をかけ安全在庫も切り詰め、細かく管理・調達することで在庫も抑え欠品も防ぐことができる。 全体で管理工数を削減し有効に分配ができる。

このように管理対象が膨大な数にのぼる場合には特に効率の良い管理方法である。

重点管理による在庫低減・発注納品管理工数の削減

以下に数値を挙げた重点管理の適用例を示す

- 均一発注手順

- 上図のABC分布で4000品番の所要がある工場での購買手順としてまずABCクラスを考慮せず均一に発注点=在庫2週間分、納品頻度=毎週とした場合4週間での納品頻度は16000回、平均在庫は2.5週間分となる。(納品ロット数量等の制約がないと仮定して)

調達手順の比較

| 均一購入条件 |

段階的購入条件

|

| 材料 |

条件 |

材料 |

条件

|

| 全材料 4000点 |

発注点=2週間分在庫

納品頻度=毎週

|

Aクラス 200点 |

発注点=1週間分在庫

納品頻度=毎週

|

| Bクラス 400点 |

発注点=2週間分在庫

納品頻度=隔週

|

| Cクラス 3400点 |

発注点=3週間分在庫

納品頻度=4週毎

|

- 段階的発注手順

- 対して段階的購買基準を適用し、Aクラスの場合、発注点=在庫1週間分、納品頻度=毎週、Bクラスの場合、発注点=在庫2週間分、納品頻度=隔週、Cクラスの場合、発注点=在庫3週間分、納品頻度=4週毎、とすると納品頻度は (A 200 x 4 = 800) + (B 400 x 2 = 800) + (C 3400 x 1 = 3400) = 5000となり、平均在庫金額は(A 75% x 1.5週分) + (B 15% x 3週分) + (C 10% x 3.5週分) = 1.925週分となる。

均一購入とクラス別重点購入の納品頻度と在庫金額の比較(4週間分)

| ABCクラス |

点数 |

所要金額の割合 |

均一購入 |

クラス別重点購入 |

備考

|

| 4週間の納品回数 |

平均在庫レベル |

4週間の納品回数 |

平均在庫レベル

|

| A |

200 |

75% |

800 |

2.5週分 |

800 |

1.5週分a |

納品頻度同じ、安全在庫は2.5から1.5週間分aに減少。

より工数をかけた管理が必要になる。

|

| B |

400 |

15% |

1600 |

2.5週分 |

800 |

3週分 |

納品頻度半減、安全在庫2割増。

管理工数は半減以上。

|

| C |

3400 |

10% |

13600 |

2.5週分 |

3400 |

3.5週分 |

納品頻度は四分の一、安全在庫は4割増。

大幅な管理工数の削減。

|

| 合計 |

4000 |

100% |

16000 |

2.5週分 |

5000 |

1.925週分 |

納品頻度は三分の一以下に。Aクラスの材料の管理工数は増えるが、95%の点数では大幅な管理工数の削減となる。

平均在庫金額は23%削減となるa)。

|

| a) Aクラスの材料にはより管理工数のかかる購入条件の適用が可能であり、例えばJITのように毎日納品で発注点を1日分の在庫とすると、納品頻度は800から4000へ増加、在庫金額は1.5日分(0.3週間分)へと大幅に削減。 全材料でみると納品頻度は16000から8200へほぼ半減、在庫金額も2.5週間分から1.025週間分へと59%の削減が可能。

|

以上のように段階的管理基準を適用することで管理工数および在庫金額の大幅な削減が可能となる。

前述の運用例では直接の金銭的結果のでる調達手順を示したが、これを達成するためには他の部門においてもABCクラスを念頭においた業務手順がとられる必要がある。例えばAクラスの材料は安全在庫が他のクラスと比べ少ないわけで、その分在庫精度は高い必要がある。そのためにはABCクラス別に循環棚卸(Cycle Count)の頻度を重要品目(Aクラス)では頻度を上げ在庫精度を向上させると同時に低重要度品目は回数を減らし全体でも総工数が削減できるように設定する。物流に関しても同様に受入、検査などの優先度もABCクラス別に運用する、などABCクラスは全社的に認識される必要がある。さらには仕入先等ともABCクラスの情報を共有することは有益である。

ABC分析の他分野への応用

ビジネスの分野に限らず、膨大なデータを分析する際にこのクラス分けの方法は有効である。例えば、ABCクラス分けを世界の統計に適用すると[8]、

| クラス |

国の数 |

国土 |

人口 |

GDP PPP

|

| A |

6%(14か国) |

46% |

56% |

70%

|

| B |

12%(28か国) |

23% |

25% |

19%

|

| C |

82%(185か国) |

31% |

19% |

11%

|

| 合計 |

100%(227か国) |

100% |

100% |

100%

|

となり、上位2割弱の国々で、各項目の全体の7 - 9割を占めている。

その他

なお同様にABCと略して呼ばれる活動基準原価計算(Activity Based Costing)は全く別物である。

脚注

関連項目

外部リンク