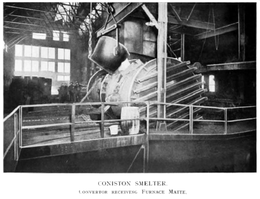

Convertisseur Peirce-Smith

|

Read other articles:

Artikel ini sebatang kara, artinya tidak ada artikel lain yang memiliki pranala balik ke halaman ini.Bantulah menambah pranala ke artikel ini dari artikel yang berhubungan atau coba peralatan pencari pranala.Tag ini diberikan pada November 2022. Berta HallHall dalam Änkeman Jarl di Teater Kota Göteborg, 1960Lahir(1909-09-21)21 September 1909Strömstad, SwediaMeninggal6 Juni 1999(1999-06-06) (umur 89)Gothenburg, SwediaPekerjaanPemeranTahun aktif1942-1988 Berta Hall (21 September 19...

Kabupaten CianjurKabupatenTranskripsi bahasa daerah • Aksara Sundaᮎᮤᮃᮔ᮪ᮏᮥᮁDari kiri ke kanan; ke bawah: Masjid Agung Cianjur, Situs Gunung Padang, dan Tugu Tauco BenderaLambangJulukan: Kota Tauco[butuh rujukan]Motto: Sugih Mukti(Sunda) Kaya dan makmurPetaCianjurPetaTampilkan peta CianjurCianjurCianjur (Jawa Barat)Tampilkan peta Jawa BaratCianjurCianjur (Jawa)Tampilkan peta JawaCianjurCianjur (Indonesia)Tampilkan peta IndonesiaKoordinat: 6°49...

Poglavnik the Independent State of CroatiaStandard of the PoglavnikBerkas:Ante Pavelic portrait in uniform.jpgAnte PavelićGelarHis ExcellencyKediamanPoglavnik's PalaceDitunjuk olehUstašeDibentuk10 April 1941Pejabat pertamaAnte PavelićPejabat terakhirAnte PavelićJabatan dihapus8 May 1945 Dictionary of Fausto Veranzio (Faust Vrančić) named Dictionarium quinque linguarum, published in 1595, mentions word Poglavnik as Dalmatinian (Croatian) word (5th from top in 4th column) Poglavnik (pelaf...

Animal Crossing: Wild World PublikasiJP: 23 November 2005NA: 5 Desembe 2005AU: 8 Desember 2005EU: 31 Maret 2006GenreSimulasi kehidupanLatar tempatAnimal Crossing universe (en) Bahasa Daftar banyak bahasa 60 Karakteristik teknisPlatformNintendo DS Modepermainan video multipemain dan Permainan video pemain tunggal Formatunduhan digital dan Nintendo DS Game Card (en) Jumlah minimum pemain1 Jumlah maksimal pemain4 Format kode Daftar 30 Informasi pengembangPengembangNintendo EADPenyuntingNintendo ...

Disambiguazione – Se stai cercando altri omonimi, vedi Filippo Strozzi (disambigua). Filippo di Piero StrozziRitratto di Philippe Strozzi conservato alla Biblioteca nazionale di FranciaNascitaVenezia, aprile 1541 MorteIsole Azzorre, 27 luglio 1582 Religionecattolica Dati militariPaese servito Regno di Francia Forza armataEsercito Anni di servizio1557-1581 GradoColonel général de l’infanterie ComandantiDuca d'Angiò GuerreGuerra d'Italia del 1551-1559 Decorazionivedi qui da...

Finnish video game developer This article is about the Finnish video game developer. For other uses, see Rovio. Rovio Entertainment OyjRovio's headquarters in Espoo, FinlandTrade nameRovioFormerlyRelude Oy (2003–2005)Rovio Mobile Oy (2005–2011)Rovio Entertainment Oy (2011–2017)Company typeSubsidiaryIndustryVideo gamesFounded10 November 2003; 20 years ago (2003-11-10) in Helsinki, FinlandFoundersNiklas HedJarno VäkeväinenKim DikertHeadquartersEspoo, FinlandNumber of l...

Cycling race 1931 Tour de FranceRoute of the 1931 Tour de France followed counterclockwise, starting in ParisRace detailsDates30 June – 26 July 1931Stages24Distance5,091 km (3,163 mi)Winning time177h 10' 03Results Winner Antonin Magne (FRA) (France) Second Jef Demuysere (BEL) (Belgium) Third Antonio Pesenti (ITA) (Italy) Team Belgium ← 1930 1932 → The 1931 Tour de France was the 25th edition of the Tour de F...

Sceaux 行政国 フランス地域圏 (Région) イル=ド=フランス地域圏県 (département) オー=ド=セーヌ県郡 (arrondissement) アントニー郡小郡 (canton) 小郡庁所在地INSEEコード 92071郵便番号 92330市長(任期) フィリップ・ローラン(2008年-2014年)自治体間連合 (fr) メトロポール・デュ・グラン・パリ人口動態人口 19,679人(2007年)人口密度 5466人/km2住民の呼称 Scéens地理座標 北緯48度4...

此条目序言章节没有充分总结全文内容要点。 (2019年3月21日)请考虑扩充序言,清晰概述条目所有重點。请在条目的讨论页讨论此问题。 哈萨克斯坦總統哈薩克總統旗現任Қасым-Жомарт Кемелұлы Тоқаев卡瑟姆若马尔特·托卡耶夫自2019年3月20日在任任期7年首任努尔苏丹·纳扎尔巴耶夫设立1990年4月24日(哈薩克蘇維埃社會主義共和國總統) 哈萨克斯坦 哈萨克斯坦政府...

Untuk tempat lain yang bernama sama, lihat Franconville. Franconville, Val-d'OiseMaison Suger (Sekolah Musik Kotamadya) Koordinat: 48°59′20″N 2°13′53″E / 48.9889°N 2.2314°E / 48.9889; 2.2314NegaraPrancisArondisemenPontoiseKantonFranconville (ibukota)AntarkomuneCA Val et Forêt Franconville merupakan sebuah komune di pinggiran barat laut Paris, Prancis. Terletak 17.1 km (10.6 mil) dari pusat kota Paris. Demografi Menurut sensus 1999, populasinya men...

كأس نيوزيلندا 1999 تفاصيل الموسم كأس نيوزيلندا البلد نيوزيلندا كأس نيوزيلندا 1998 كأس نيوزيلندا 2000 تعديل مصدري - تعديل كأس نيوزيلندا 1999 (بالإنجليزية: 1999 Chatham Cup) هو موسم من كأس نيوزيلندا. فاز فيه Dunedin Technical [الإنجليزية].[1] نتائج الموسم مراجع ^ report نسخة ...

هذه المقالة تحتاج للمزيد من الوصلات للمقالات الأخرى للمساعدة في ترابط مقالات الموسوعة. فضلًا ساعد في تحسين هذه المقالة بإضافة وصلات إلى المقالات المتعلقة بها الموجودة في النص الحالي. (فبراير 2020) هيروشي أمانو (باليابانية: 天野浩) معلومات شخصية الميلاد 11 سبتمبر 1960 (64 س...

London Underground station Embankment Entrance to Villiers StreetEmbankmentLocation of Embankment in Central LondonLocationVictoria Embankment / Charing CrossLocal authorityCity of WestminsterManaged byLondon UndergroundNumber of platforms6Fare zone1OSICharing Cross Waterloo East Waterloo Embankment Pier [1]London Underground annual entry and exit2018 21.16 million[2]2019 20.96 million[3]2020 4.06 million[4]2021 8.25 million[5]2022 15.13 million[6&...

一中同表,是台灣处理海峡两岸关系问题的一种主張,認為中华人民共和国與中華民國皆是“整個中國”的一部份,二者因為兩岸現狀,在各自领域有完整的管辖权,互不隶属,同时主張,二者合作便可以搁置对“整个中國”的主权的争议,共同承認雙方皆是中國的一部份,在此基礎上走向終極統一。最早是在2004年由台灣大學政治学教授張亞中所提出,希望兩岸由一中各表�...

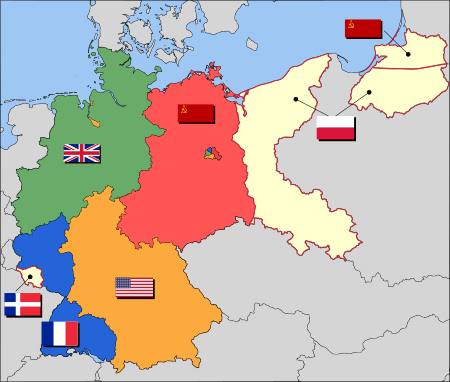

Football league seasonOberligaSeason1946–47ChampionsSG Charlottenburg1. FC Kaiserslautern1. FC NürnbergRelegatedSG Lichtenberg-NordSG StadtmitteSG TempelhofBC Augsburg1. FC BambergKarlsruher FVPhönix KarlsruheGerman championsNot heldTop goalscorerHans Berndt(53 goals)[1]← 1945–46 1947–48 → Map of the Allied occupation zones in Germany The 1946–47 Oberliga was the second season of the Oberliga, the first tier of the football league system in Allied-occupied Germany. The l...

Alfredo Sánchez Bella Embajador de España en la República Dominicana 1957-1959Predecesor Alfonso Merry del Val y de AlzolaSucesor Manuel Valdés Larrañaga Embajador de España en Colombia 1959-1962Predecesor José María Alfaro PolancoSucesor Antonio de Luna García Embajador de España en Italia 1962-1967Predecesor José María DoussinagueSucesor Juan Pablo de Lojendio e Irure Ministro de Información y TurismoSecretario del Consejo de Ministros 29 de octubre de 1969-29 de junio de 1973P...

Derbyshire Building SocietyCompany typeBuilding society, trading division (mutual)IndustryBanking and financial servicesFounded1859[1]HeadquartersDuffield, England, UK[2]ProductsSavings, mortgages, investments, loans, credit cards, insuranceNet income£8.7 million GBP (December 2007), 47.0% on 2006Total assets£7.1 billion GBP (December 2007), 17.8% on 2006ParentNationwide Building SocietyWebsitewww.thederbyshire.co.uk Derbyshire Building Society (previously trading as The De...

WWE professional wrestling roster division 205 LiveLogo for the brand and the 205 Live television programProduct typeProfessional wrestlingSports entertainmentOwnerWWEProduced byPaul Triple H LevesqueAdam PearceCountryUnited StatesIntroducedNovember 29, 2016(Raw sub-brand)April 4, 2018(standalone brand)DiscontinuedFebruary 15, 2022Related brandsRawSmackDownECWNXTNXT UKTaglineThe Most Exciting Hour on Television[1]General Manager:Drake Maverick(January 30, 2018 – April 12, 2020)...

Historical development of LondonThis article needs additional citations for verification. Please help improve this article by adding citations to reliable sources. Unsourced material may be challenged and removed.Find sources: History of London – news · newspapers · books · scholar · JSTOR (March 2024) (Learn how and when to remove this message) Part of a series on the History of London Roman London Anglo-Saxon London Norman and Medieval London Tudor L...

Este artículo o sección necesita referencias que aparezcan en una publicación acreditada. Busca fuentes: «Carlos IX de Suecia» – noticias · libros · académico · imágenesEste aviso fue puesto el 30 de octubre de 2016. Carlos IX de Suecia Rey de Suecia Reinado 22 de marzo de 1604-30 de octubre de 1611Predecesor Segismundo ISucesor Gustavo II AdolfoInformación personalOtros títulos Duque de SödermanlandCoronación 15 de marzo de 1607Nacimiento 4 de octubre de 1...