Folienextrusion

|

Read other articles:

Peta Thailand Ini adalah daftar tempat di Thailand yang memiliki hubungan dengan komunitas lokal di negara lainnya. Dalam kebanyakan kasus, hubungan tersebut, terutama bila diresmikan oleh pemerintah lokal, dikenal sebagai kota kembar. B Bangkok[1][2] Prefektur Aichi, Jepang Ankara, Turki Astana, Kazakhstan Beijing, Tiongkok Chaozhou, Tiongkok Chonqing, Tiongkok Prefektur Fukuoka, Jepang Guangzhou, Tiongkok Hanoi, Vietnam Kota Ho Chi Minh, Vietnam Istanbul, Turki Jakarta, Indo...

2018 song by Sandro Cavazza feat. Lou Elliotte For other uses, see Used To (disambiguation). Used ToSingle by Sandro Cavazza featuring Lou ElliotteReleased9 November 2018Genrepop[1]Length2:54LabelIneffable Music, Universal MusicSongwriter(s)Felix Flygare FlodererLitens Anton NilssonCarl SilvergranSHY MartinLou ElliotteSandro CavazzaSandro Cavazza singles chronology Happy Now (2018) Used To (2018) Enemy (2019) Lou Elliotte singles chronology Used To(2018) Music videoUsed To on ...

Map all coordinates using OpenStreetMap Download coordinates as: KML GPX (all coordinates) GPX (primary coordinates) GPX (secondary coordinates) The total length of the Saudi Arabian coastline is 2,640 kilometres (1,640 mi)[1] with two coastlines: a long west coast on the Red Sea and a shorter east coast on the Persian Gulf. As of 2010[update], active lighthouses in Saudi Arabia are maintained by the Saudi Ports Authority. There are about 633 navigational aids, of which ...

Brad Little Bradley Jay Little (lahir 15 Februari 1954) adalah seorang politikus Amerika Serikat yang menjabat sebagai Gubernur Idaho ke-33 sejak Januari 2019. Sebagai anggota Partai Republik, ia sebelumnya menjabat sebagai Wakil Gubernur Idaho ke-42 dari 2009 sampai 2019. Referensi Pranala luar Wikimedia Commons memiliki media mengenai Brad Little. Official government site Official campaign Site Kemunculan di C-SPAN lbsGubernur IdahoTeritorial (1863–90) Wallace Lyon Ballard Bowen Benne...

The history of Wisconsin encompasses the story not only of the people who have lived in Wisconsin since it became a state of the U.S., but also that of the Native American tribes who made their homeland in Wisconsin, the French and British colonists who were the first Europeans to live there, and the American settlers who lived in Wisconsin when it was a territory. Since its admission to the Union on May 29, 1848, as the 30th state, Wisconsin has been ethnically heterogeneous, with Yankees b...

Patrol vessel of the United States Navy History United States NameStranger OwnerFred E. Lewis BuilderLake Union Dry Dock Company, Seattle, Washington Completed1938 FateAcquired by the Navy 1 July 1941 History United States NameJasper NamesakeJasper Acquired1 July 1941 Commissioned8 July 1941 Out of service14 August 1947 Stricken11 December 1944 Identification Hull symbol: PYc-13 Code letters: NBRC FateTransferred to the Maritime Commission for disposal in June 1948 General characteristics Cla...

163rd Virginia General Assembly ←162nd 164th→OverviewTermJanuary 10, 2024 –Senate of VirginiaMembers40President of the SenateLt. Gov. Winsome Sears (R)Senate Majority LeaderScott Surovell (D)Senate Minority LeaderRyan McDougle (R)Party controlDemocraticVirginia House of DelegatesMembers100Speaker of the HouseDon Scott (D)House Majority LeaderCharniele Herring (D)House Minority LeaderTodd Gilbert (R)Party controlDemocratic The 163rd Virginia General Assembly, consisting of m...

Japanese TV series or program Ultra Galaxy FightThe official Japanese version of the poster, with Ultra Dark Killer, New Generation Heroes, Ultraman Zero, Ultraman Ribut, Ultrawoman Grigio, X Darkness and Geed Darkness.GenreTokusatsuSci-FiAction/AdventureSuperheroKaijuCreated byTsuburaya ProductionsWritten byJunichiro Ashiki[1]Directed byKoichi Sakamoto[1]Country of originJapanOriginal languagesJapaneseEnglishNo. of episodes13 (NGH)[2][3]10 (TAC)[4] 11...

Kup NS BiH 1999-2000 Competizione Kup NS BiH Sport Calcio Edizione 6ª (ultima) Organizzatore NS BiH Date dal 27 novembre 1999al 7 giugno 2000 Luogo Bosnia ed Erzegovina Partecipanti 32 Formula Eliminazione diretta Risultati Vincitore Željezničar(1º titolo) Secondo Sloboda Tuzla Terzo Bosna Visoko Cronologia della competizione 1998-1999 Kup BiH2000-2001 Manuale La Kup Nogometnog saveza Bosne i Hercegovine 1999-2000 è stata la sesta ed ultima edizione della coppa dei Bosgnac...

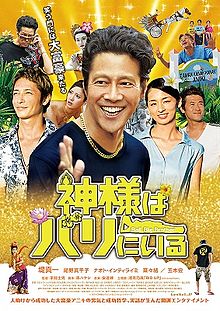

Bali Big BrotherPosterNama lain神様はバリにいるSutradaraToshio LeeSkenarioHayashi MoriPemeranShinichi TsutsumiMachiko OnoNaoto Inti RaymiNanaoHiroshi TamakiTanggal rilis 17 Januari 2015 (2015-01-17) Durasi107 menitNegaraJepangBahasaJepangPendapatankotor¥45.1 juta Bali Big Brother (神様はバリにいるcode: ja is deprecated , Kamisama wa Bali ni Iru) adalah sebuah film drama komedi Jepang 2015 yang disutradarai oleh Toshio Lee (ja).[1] Film trsebut dirilis pada ...

لينداو شعار الاسم الرسمي (بالألمانية: Lindau) الإحداثيات 47°32′45″N 9°41′02″E / 47.545833333333°N 9.6838888888889°E / 47.545833333333; 9.6838888888889 [1] تقسيم إداري البلد ألمانيا (1871–)[2][3] خصائص جغرافية المساحة 33.06 كيلومتر مربع (31 ديسمبر 2017)[4] ارتفا�...

لمعانٍ أخرى، طالع فاليريا (توضيح). فاليريا الإحداثيات 41°43′50″N 93°19′29″W / 41.730555555556°N 93.324722222222°W / 41.730555555556; -93.324722222222 [1] تقسيم إداري البلد الولايات المتحدة[2] التقسيم الأعلى مقاطعة جاسبر خصائص جغرافية المساحة 0.129337 كيلومتر مربع0.12...

NFL team season 1997 Seattle Seahawks seasonOwnerPaul AllenHead coachDennis EricksonHome fieldKingdomeResultsRecord8–8Division place3rd AFC WestPlayoff finishDid not qualifyPro BowlersQB Warren MoonDE Michael SinclairLB Chad BrownFS Darryl WilliamsAP All-ProsFS Darryl Williams (2nd team) ← 1996 Seahawks seasons 1998 → The 1997 Seattle Seahawks season was the team's 22nd season with the National Football League (NFL). This season would mark a new era for the Seahaw...

Ada usul agar artikel ini digabungkan ke Jalan Tol Lingkar Luar Jakarta. (Diskusikan) Jalan Tol Lingkar Luar Jakarta W2Panjang7,87 kmDibangun2013-2014PengelolaPT Marga Lingkar Jakarta (MLJ) Jalan Tol Lingkar Luar Jakarta W2 Utara adalah jalan tol lanjutan Jalan Tol Lingkar Luar Jakarta W1 yang menghubungkan kawasan Kembangan dengan kawasan Ulujami. Panjang jalan tol ini adalah 7,87 km. Dikelola oleh PT. MLJ. Nantinya jalan tol ini akan beroperasi menjadi 2 bagian yaitu Jalan Tol Lingkar Luar ...

終極一班4KO ONE: RE-MEMBER类型偶像劇、校園、科幻、夢幻、愛情开发終極系列 第八部编剧龔敏惠(編劇統籌)鄒湘秦、邵慧婷导演吳建新主演曾沛慈、宏正、偉晉、文雨非、執、何海東、蔣蕊澤制作国家/地区 中華民國、 中国大陆语言中文、台語(八大電視)字幕正體中文(八大電視)季数終極一班 第4季集数60集(原30集)每集长度30分鐘(含廣告、片頭片尾);原告知�...

American baseball player and coach (1920-1998) Baseball player Dick SislerFirst baseman / Left fielder / ManagerBorn: (1920-11-02)November 2, 1920St. Louis, Missouri, U.S.Died: November 20, 1998(1998-11-20) (aged 78)Nashville, Tennessee, U.S.Batted: LeftThrew: RightMLB debutApril 16, 1946, for the St. Louis CardinalsLast MLB appearanceAugust 1, 1953, for the St. Louis CardinalsMLB statisticsBatting average.276Home runs55Runs batted in360Managerial record121�...

French painter Jacques Émile Édouard BrandonBorn(1831-07-03)July 3, 1831Paris?, FranceDiedMay 20, 1897(1897-05-20) (aged 65)Paris, FranceNationalityFrenchEducationÉcole des Beaux-Arts de ParisKnown forPaintings of religious subjects and genre scenesAwardsParis Salon, medals in 1865 and 1867 Jacques Émile Édouard Brandon (July 3, 1831 – May 20, 1897) was a French artist who is known especially for his paintings of Jewish themes. Most sources list his place of birth as Paris, a...

British prince; second son of George III Prince FrederickDuke of York and AlbanyPortrait of the Duke of York by Thomas Lawrence, 1816Prince-Bishop of OsnabrückReign27 February 1764 – 24 March 1803Born(1763-08-16)16 August 1763St. James's Palace, LondonDied5 January 1827(1827-01-05) (aged 63)Rutland House, LondonBurial20 January 1827Royal Vault, St George's Chapel, Windsor CastleSpouse Princess Frederica Charlotte of Prussia (m. 1791; died 1820&...

2014 Sylvania 300 Race details[1][2][3][4][5][6][7][8][9][10] Race 28 of 36 in the 2014 NASCAR Sprint Cup Series Date September 21, 2014 (2014-09-21)Location New Hampshire Motor SpeedwayLoudon, New HampshireCourse Permanent racing facility1.058 mi (1.703 km)Distance 303 laps, 320.57 mi (516.1 km)Scheduled Distance 300 laps, 317.4 mi (510.8 km)Weather Mostly cloudy with a temperature of 73 °F (...

This article may have been created or edited in return for undisclosed payments, a violation of Wikipedia's terms of use. It may require cleanup to comply with Wikipedia's content policies, particularly neutral point of view. (April 2021) Demi GraceBirth nameGrace Abidemi AyorindeBorn (1989-11-09) 9 November 1989 (age 34)London, United KingdomGenres Afropop R&B afrofusion Occupation(s)Singer, songwriter, performer, actressYears active2014–presentLabelsUniversal Music Group Nigeria...